انواع الماس تراشکاری + استفاده صحیح از الماسههای تراشکاری

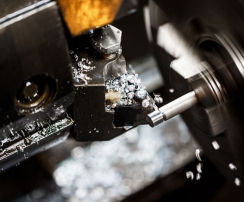

در دنیای پرشتاب تولید و صنعت، دقت و سرعت حرف اول را میزند. قلب تپنده هر کارگاه یا کارخانه ماشینکاری، ابزارهای برشی آن است. در این میان، الماس تراشکاری (یا اینسرت تراشکاری) نقشی محوری ایفا میکند؛ ابزاری کوچک که مسئولیت تعریف شکل، ابعاد و کیفیت سطح نهایی قطعات فلزی را بر عهده دارد. برای یک تولیدکننده یا صنعتگر، شناخت عمیق این ابزارها تنها یک مزیت نیست، بلکه یک ضرورت اقتصادی است. انتخاب نادرست میتواند منجر به کاهش راندمان، افزایش هزینهها، و خرابی زودهنگام ماشینآلات شود.

چرا انتخاب صحیح الماس تراشکاری حیاتی است؟

تولیدکنندگان به دنبال بهینهسازی فرآیندها، کاهش زمان توقف (Downtime) و افزایش طول عمر ابزار هستند. الماسه تراشکاری ایدهآل باید بتواند در برابر دماهای بالا، فشارهای مکانیکی شدید و سایش مداوم مقاومت کند. موفقیت در تراشکاری فلزات سخت، آلیاژهای خاص و فولادهای ضدزنگ، مستقیماً به انتخاب ترکیب صحیح متریال الماسه، هندسه برش و پوشش آن وابسته است. عدم توازن در این انتخابها مستقیماً بر سرعت برش، کیفیت سطح و در نهایت، حاشیه سود کارخانه شما تأثیر میگذارد.

دستهبندی اصلی الماسههای تراشکاری بر اساس مواد سازنده

جنس مادهای که الماسه تراشکاری از آن ساخته شده، مهمترین عامل تعیینکننده کاربرد، سرعت برش مجاز و دوام آن است. صنعتگران باید با مشخصات فنی هر گروه آشنا باشند تا بتوانند بهترین عملکرد را در تراشکاری قطعات خود داشته باشند:

کاربید تنگستن (WC): پایه اصلی صنعت

اکثریت قریب به اتفاق الماسههای موجود در بازار از کاربید سمنته (Sintered Carbide) ساخته شدهاند که در آن ذرات کاربید تنگستن با استفاده از یک چسب فلزی (معمولاً کبالت) به هم پیوند میخورند. این الماسهها به دلیل سختی بالا و مقاومت در برابر سایش، برای طیف وسیعی از مواد، از فولادهای نرم گرفته تا چدن، مناسب هستند. مهمترین نکته در کاربیدها، انتخاب گرید (Grade) مناسب بر اساس پوشش (Coating) است. پوششهایی مانند TiN, TiCN, Al2O3 و PVD/CVD نقش حیاتی در بهبود مقاومت حرارتی و کاهش اصطکاک دارند.

سرامیکها: برای سرعتهای بالا و مواد سخت

الماسههای سرامیکی که اغلب از اکسید آلومینیوم (آلومینا) یا نیترید سیلیکون ساخته میشوند، توانایی تحمل سرعتهای برش بسیار بالاتر و دماهای شدید را دارند. این نوع الماسهها معمولاً برای تراشکاری مواد فوقالعاده سخت مانند چدنهای آلیاژی، فولادهای سختکاری شده و سوپرآلیاژها استفاده میشوند. نکته مهم این است که سرامیکها شکنندهتر از کاربید هستند و به همین دلیل برای برشهای متناوب یا محیطهای کاری با ارتعاش بالا مناسب نیستند.

برون نیترید مکعبی (CBN) و الماس پلیکریستال (PCD): نهایت سختی

این گروه، ابزارهای برشی فوق سخت محسوب میشوند:

- CBN (Cubic Boron Nitride): این ماده دومین ماده سخت شناخته شده پس از الماس است. CBN عمدتاً برای پرداخت نهایی و تراشکاری با سرعتهای بالا بر روی فولادهای سخت (HRC > 45) و چدنهای سخت استفاده میشود. کاربرد اصلی آن حذف فرآیندهای سنگزنی است.

- PCD (Polycrystalline Diamond): الماسه PCD از ذرات الماس مصنوعی ساخته شده و به دلیل سختی بینظیر، برای تراشکاری مواد غیرفلزی، فلزات رنگین (مانند آلومینیوم، مس و برنج) و کامپوزیتها که سایندگی بالایی دارند، ایدهآل است.

راهنمای شکل و هندسه الماس تراشکاری (ISO استانداردها)

سیستم استاندارد بینالمللی ISO، چارچوبی دقیق برای شناسایی و انتخاب الماسه تراشکاری فراهم میکند. فهم این استانداردها برای صنعتگرانی که به دنبال دقت و قابلیت تکرارپذیری هستند، ضروری است.

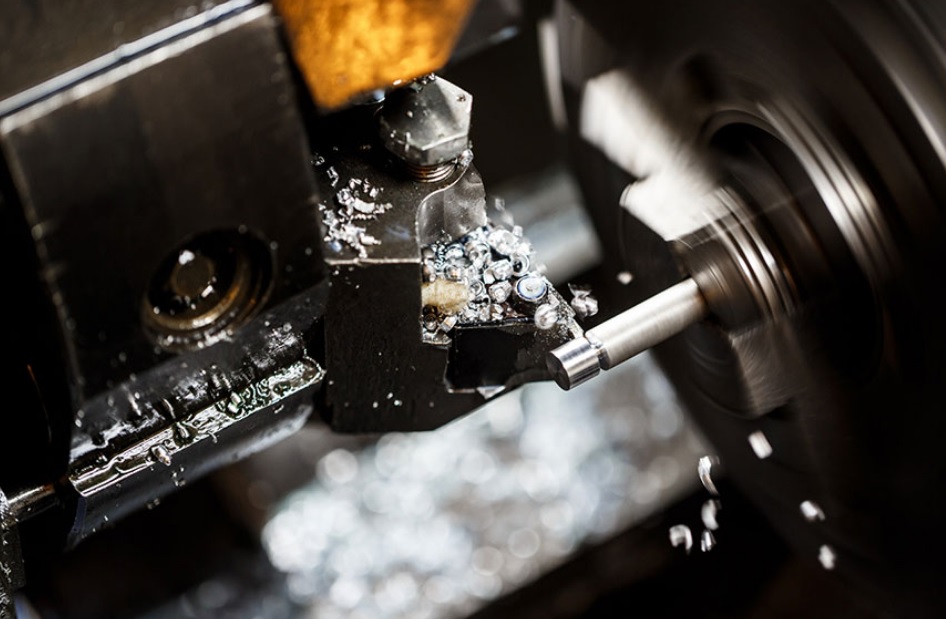

اشکال رایج (C, D, S, T, W)

شکل الماسه توسط حرف اول در کد ISO مشخص میشود و زاویه نوک (Included Angle) را تعیین میکند. زاویه نوک مستقیماً بر استحکام نوک ابزار و عمق برش تأثیر میگذارد:

- C (80 درجه): الماسههای لوزی شکل (Diamond) با زاویه 80 درجه. متداول، استحکام خوب و مناسب برای کارهای عمومی.

- D (55 درجه): الماسههای لوزی شکل با زاویه 55 درجه. برای دقت بالاتر و دسترسی به زوایای داخلی و شعاعهای کوچکتر.

- S (90 درجه): الماسههای مربعی (Square). بسیار قوی و مناسب برای عملیات خشنکاری (Roughing) و عمق برش بالا.

- T (60 درجه): الماسههای مثلثی (Triangular) یا سهگوش. کاربرد عمومی، اما کمی ضعیفتر از C.

- W (80 درجه مثلثی با سه نقطه برش): الماسههای سهگوش سهنقطهای (Trigon). تعادل عالی بین استحکام و دسترسی.

زوایای برادهشکن (Chip Breakers) و کاربردها

برادهشکن (Chip Breaker) یک ویژگی حیاتی در هندسه الماسه تراشکاری است. وظیفه آن کنترل و شکستن برادههای فلزی طولانی و خطرناک به قطعات کوچک و قابل مدیریت است. انتخاب برادهشکن بستگی به نوع عملیات (خشنکاری، نیمهپرداخت، پرداخت) و نوع ماده قطعه کار دارد:

- برادهشکنهای سبک (L): مناسب برای عملیات پرداخت نهایی و فیدهای پایین (برای مواد نرم و چسبنده).

- برادهشکنهای متوسط (M): مناسب برای عملیات نیمهپرداخت و طیف وسیعی از مواد، ایجاد تعادل بین استحکام و کنترل براده.

- برادهشکنهای سنگین (H): مناسب برای عملیات خشنکاری، عمق برش بالا و مقاومت حداکثری لبه برش.

چطور کدگذاری الماسه تراشکاری را بخوانیم؟ (راهنمای ISO)

کد ISO یک راهنمای جامع برای شناسایی دقیق مشخصات هندسی و فیزیکی الماسه است. تولیدکنندگان حرفهای برای سفارش و کنترل موجودی خود باید این کد را به طور کامل درک کنند. برای مثال، کد CNMG 120408-PF:

- C (شکل): لوزی با زاویه 80 درجه.

- N (زاویه جانبی و کناری): زاویه 0 درجه یا خنثی.

- M (تلرانس ابعادی): تلرانس دقیق برای کاربردهای نیمهپرداخت و پرداخت.

- G (طرز قرارگیری برادهشکن و سوراخ): دارای سوراخ و شیار برادهشکن.

- 12 (طول لبه برش): طول لبه در حدود 12 میلیمتر.

- 04 (ضخامت): ضخامت الماسه در حدود 4 میلیمتر.

- 08 (شعاع نوک): شعاع گوشه (Radius) در حدود 0.8 میلیمتر.

- PF (کلاس برادهشکن): مشخصکننده هندسه و پوشش نهایی (مثلاً پرداخت فلزات آهنی).

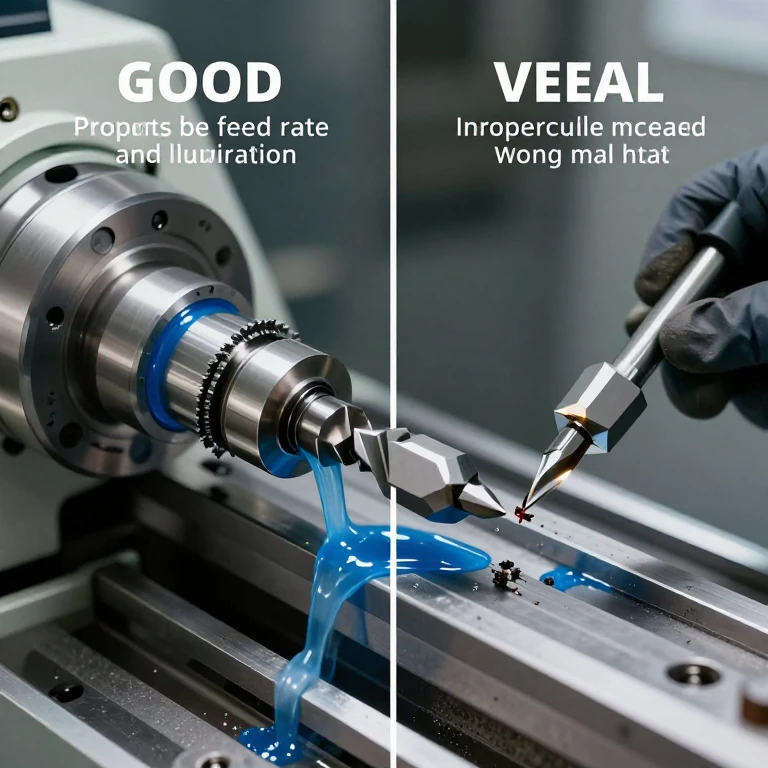

اصول کلیدی استفاده صحیح و افزایش طول عمر الماسه تراشکاری

حتی بهترین الماس تراشکاری اگر به درستی استفاده نشود، عملکرد ضعیفی خواهد داشت. رعایت اصول زیر برای هر صنعتگری که به دنبال حداکثر بهرهوری است، ضروری است:

پارامترهای برش (سرعت، فید، عمق)

تنظیم صحیح سرعت برش (Vc)، سرعت پیشروی (Feed Rate/f) و عمق برش (Ap) مستقیماً بر عملکرد ابزار تأثیر میگذارد. سرعت برش عمدتاً توسط جنس ماده و پوشش الماسه تعیین میشود؛ در حالی که عمق برش و فید نرخ، با استحکام ماشین و هندسه الماسه مرتبط است. در خشنکاری، به دنبال عمق برش بالا و فید متوسط هستیم، در حالی که در پرداخت، سرعت بالا و فید و عمق پایین مورد نیاز است.

مدیریت حرارت و استفاده از خنککننده

تولید حرارت بالا، دشمن اصلی الماسه تراشکاری کاربیدی است و میتواند باعث سایش زودهنگام و تغییر شکل لبه برش شود. استفاده صحیح از خنککنندهها (Coolants) نه تنها حرارت را کاهش میدهد، بلکه به روانکاری فرآیند برش و حذف برادهها نیز کمک میکند. با این حال، در برخی موارد (مانند تراشکاری با سرامیک و CBN)، برش خشک توصیه میشود تا از شوک حرارتی جلوگیری شود.

علائم سایش و زمان تعویض

تعویض بهموقع الماسه نه تنها به جلوگیری از خرابی قطعه کار کمک میکند، بلکه عمر ابزارگیرها را نیز افزایش میدهد. علائم رایج سایش شامل موارد زیر است:

- سایش فلنک (Flank Wear): سایش در لبه جانبی الماسه.

- سایش دهانه (Crater Wear): فرورفتگی در سطح فوقانی ابزار به دلیل حرارت و اصطکاک براده.

- شکست لبه (Chipping): شکستگیهای کوچک در لبه برش، معمولاً ناشی از برش متناوب یا فید نامناسب.

تولیدکنندگان باتجربه از قبل یک طول عمر (Tool Life) مشخص برای هر الماسه تعیین میکنند و بر اساس معیار سایش پیشبینی شده، آن را تعویض میکنند تا از خرابی فاجعهبار جلوگیری شود.

مقایسه کاربردی الماسهای تراشکاری

برای کمک به صنعتگران در انتخاب سریعتر، جدول زیر خلاصهای از مواد و کاربردهای ایدهآل الماسههای تراشکاری را ارائه میدهد:

| جنس الماسه | سختی و مقاومت حرارتی | کاربرد ایدهآل | مزیت کلیدی | محدودیت عمده |

|---|---|---|---|---|

| کاربید تنگستن (پوششدار) | متوسط تا بالا | فولاد، چدن، آلیاژهای عمومی | مقاومت مکانیکی عالی، انعطافپذیری | تحمل سرعت برش پایینتر نسبت به سرامیک |

| سرامیک (آلومینا، نیترید) | بسیار بالا | چدن سخت، سوپرآلیاژها | تحمل سرعت برش بسیار بالا، مقاومت حرارتی | شکنندگی، عدم تحمل برش متناوب |

| CBN (برون نیترید مکعبی) | فوقالعاده بالا | فولاد سختکاری شده (HRC > 45) | قابلیت پرداخت نهایی با کیفیت بالا | بسیار گران، محدود به مواد آهنی سخت |

| PCD (الماس پلیکریستال) | بینظیر | آلومینیوم، کامپوزیتها، مس | بهترین گزینه برای فلزات غیرآهنی ساینده | عدم تحمل حرارت بالا، عدم استفاده برای فولاد |

اعتماد به کیفیت؛ معرفی بارمان تجارت رایان

برای اطمینان از دستیابی به بالاترین سطح عملکرد و کاهش ریسک در خط تولید، انتخاب تأمینکننده مناسب اهمیت بسزایی دارد. الماسه تراشکاری یک کالای مصرفی با دقت مهندسی بالاست که کوچکترین نقص در ساخت آن میتواند منجر به ضررهای هنگفت شود. یک تأمینکننده معتبر، مانند شرکت الماس تراشکاری بارمان تجارت رایان، نه تنها محصولات با کیفیت ارائه میدهد، بلکه مشاوره تخصصی در زمینه انتخاب گرید و هندسه متناسب با نیازهای تولیدی شما را نیز تضمین میکند.

شرکت بارمان تجارت رایان با تمرکز بر تأمین ابزارهای دقیق از برندهای جهانی، به صنعتگران کمک میکند تا با اطمینان خاطر، فرآیندهای ماشینکاری خود را بهینه سازند و از طول عمر و دقت ابزارهای خود مطمئن باشند. انتخاب تأمینکنندهای که دانش فنی عمیقی در خصوص تلرانسها، پوششها و کاربردهای تخصصی الماسه تراشکاری دارد، سرمایهگذاری در آینده تولید شماست.

جمعبندی و گامی رو به جلو در صنعت تولید

شناخت دقیق انواع الماس تراشکاری، از کاربیدهای پوششدار گرفته تا CBN و PCD، و درک صحیح سیستم کدگذاری ISO، توانمندیهای هر صنعتگر را برای دستیابی به بالاترین سطح کیفیت و کارایی افزایش میدهد. ابزارهای برش، سنگ بنای تولید مدرن هستند و باید با دقت و وسواس انتخاب شوند.

اگر به دنبال بهینهسازی فرآیندهای تراشکاری، کاهش هزینههای عملیاتی و افزایش دوام ابزارهای خود هستید، زمان آن رسیده که با متخصصین مشورت کنید. برای کسب اطلاعات بیشتر در خصوص گریدها، پوششها و مشاوره فنی دقیق در انتخاب الماسه تراشکاری مناسب برای کارخانه یا کارگاه خود، از طریق وبسایت رسمی بارمان تجارت رایان با کارشناسان تماس حاصل فرمایید.